تعمیرات سیلندرهای هیدرولیکی یکی از مهمترین جنبههای نگهداری و بهرهبرداری از سیستمهای هیدرولیکی است. این سیلندرها نقش حیاتی در عملکرد ماشینآلات صنعتی، تجهیزات سنگین و حتی برخی از وسایل نقلیه ایفا میکنند. با گذشت زمان و استفاده مداوم، سیلندرهای هیدرولیکی ممکن است دچار خرابی یا کاهش کارایی شوند که نیاز به تعمیرات تخصصی دارند. در این مقاله، به بررسی مراحل و نکات کلیدی در تعمیرات سیلندرهای هیدرولیکی خواهیم پرداخت تا بتوانید با اطمینان بیشتری از تجهیزات خود استفاده کنید.

مقدمه ای بر سیلندر هیدرولیک

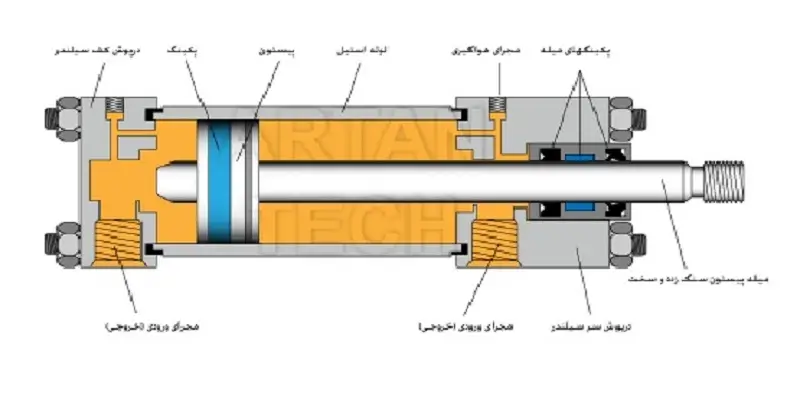

قبل از بررسی تعمیرات سیلندرهای هیدرولیکی بهتر از است یک مقدمه کوتاه درباره سیلندر هیدرولیک و عملکرد آن بخوانید. سیلندر هیدرولیک یکی از اجزای اصلی سیستمهای هیدرولیکی است که برای تبدیل انرژی هیدرولیک به حرکت مکانیکی خطی استفاده میشود. این سیلندرها در صنایع مختلفی مانند ماشینآلات سنگین، تجهیزات ساختمانی، و سیستمهای صنعتی کاربرد دارند. سیلندر هیدرولیک با استفاده از فشار روغن هیدرولیک کار میکند. وقتی روغن تحت فشار وارد سیلندر میشود، پیستون را به حرکت در میآورد و این حرکت به میله پیستون منتقل میشود. این حرکت میتواند برای بلند کردن، جابجایی یا اعمال نیرو به قطعات مختلف استفاده شود. سیلندرهای هیدرولیک به دو دسته اصلی تقسیم میشوند:

- سیلندرهای تکعملگره: این سیلندرها فقط در یک جهت نیرو تولید میکنند و برای بازگشت به حالت اولیه نیاز به نیروی خارجی دارند.

- سیلندرهای دوعملگره: این سیلندرها میتوانند در هر دو جهت نیرو تولید کنند و برای کاربردهای مختلفی مناسب هستند.

افزایش عمر مفید سیلندرهای هیدرولیکی با تعمیرات تخصصی

تعمیرات سیلندرهای هیدرولیکی به صورت تخصصی نیازمند رعایت چندین نکته کلیدی است که در ادامه به آنها میپردازیم:

1. نگهداری منظم و پیشگیرانه: نگهداری منظم و پیشگیرانه از سیلندرهای هیدرولیکی میتواند به طور قابل توجهی عمر مفید آنها را افزایش دهد. این شامل بررسی و تعویض منظم سیال هیدرولیک، سیلها و فیلترها است. سیال هیدرولیک باید تمیز و بدون آلودگی باشد تا از خرابیهای ناشی از ذرات آلوده جلوگیری شود.

2. بازرسی و تعویض قطعات فرسوده: بازرسی دورهای و تعویض قطعات فرسوده مانند پکینگها، آببندها و شفتها میتواند از خرابیهای ناگهانی جلوگیری کند. این قطعات به مرور زمان و استفاده مداوم دچار فرسایش میشوند و نیاز به تعویض دارند.

3. استفاده از قطعات با کیفیت: استفاده از قطعات با کیفیت و مطابق با استانداردهای بینالمللی در تعمیرات سیلندرهای هیدرولیکی بسیار مهم است. قطعات با کیفیت بالا میتوانند مقاومت بیشتری در برابر فشار و سایش داشته باشند و عمر مفید سیلندر را افزایش دهند.

4. تعمیرات تخصصی و دقیق: تعمیرات سیلندرهای هیدرولیکی باید توسط تکنسینهای متخصص و با تجربه انجام شود. این تکنسینها باید با روشهای صحیح تعمیر و نگهداری آشنا باشند و از ابزارهای مناسب استفاده کنند. تعمیرات نادرست میتواند منجر به خرابیهای بیشتر و کاهش عمر مفید سیلندر شود.

5. کنترل دما و فشار: کنترل دما و فشار در سیستمهای هیدرولیکی از اهمیت بالایی برخوردار است. دمای بالا و فشار زیاد میتواند باعث خرابی سیلندرها شود. بنابراین، استفاده از سیستمهای خنککننده و تنظیم فشار مناسب میتواند به افزایش عمر مفید سیلندرها کمک کند.

تشخیص مشکلات رایج در سیلندرهای هیدرولیکی

تشخیص مشکلات رایج هنگام تعمیرات سیلندرهای هیدرولیکی میتواند به بهبود عملکرد و جلوگیری از خرابیهای مکرر کمک کند. در اینجا به برخی از مشکلات رایج و روشهای تشخیص آنها اشاره میکنیم:

- نشت روغن: یکی از مشکلات رایج، نشت روغن از سیلندر است. این مشکل معمولاً به دلیل خرابی آببندها یا مهر و مومها رخ میدهد. بررسی دقیق آببندها و تعویض آنها میتواند این مشکل را حل کند.

- افت فشار: افت فشار در سیستم هیدرولیک میتواند به دلیل خرابی پمپ، فیلترهای مسدود شده یا نشت داخلی سیلندر باشد. بررسی و تعویض فیلترها و بررسی وضعیت پمپ میتواند به تشخیص و رفع این مشکل کمک کن.

- کاهش قدرت سیلندر: کاهش قدرت سیلندر ممکن است به دلیل خرابی شافتها یا سایش داخلی سیلندر باشد. بررسی و پولیش شافتها و تعویض قطعات فرسوده میتواند این مشکل را برطرف کند.

- افزایش صدا در پمپ: افزایش صدا در پمپ معمولاً به دلیل وجود هوا در سیستم یا خرابی پمپ است. بررسی و تخلیه هوا از سیستم و بررسی وضعیت پمپ میتواند به کاهش صدا کمک کند.

- حرکت نامنظم سیلندر: حرکت نامنظم سیلندر میتواند به دلیل خرابی شیرهای کنترل یا نشت داخلی باشد. بررسی و تعویض شیرهای کنترل و بررسی وضعیت داخلی سیلندر میتواند این مشکل را حل کند.

یکی از نکات مهم در نگهداری سیلندر هیدرولیک SMC تشخیص به موقع و رفع این مشکلات است که میتوان عمر مفید آن را افزایش داد و از خرابیهای مکرر جلوگیری کرد.

ابزارها و تجهیزات ضروری برای تعمیرات سیلندرهای هیدرولیکی

برای تعمیرات سیلندرهای هیدرولیکی، استفاده از ابزارها و تجهیزات مناسب بسیار مهم است. در اینجا لیستی از ابزارها و تجهیزات ضروری برای این کار آورده شده است:

- کیت مهر و موم: شامل انواع مختلف مهر و مومها برای جلوگیری از نشت روغن.

- پانچ و انبردست: برای جدا کردن و نصب قطعات مختلف.

- آچار گشتاور: برای تنظیم دقیق پیچها و مهرهها.

- پارچههای تمیزکننده: برای تمیز کردن سطوح و جلوگیری از ورود آلودگی به سیستم.

- فیلترهای هیدرولیک: برای تعویض فیلترهای قدیمی و جلوگیری از ورود ذرات آلوده به سیستم.

- ابزارهای اندازهگیری فشار: برای بررسی و تنظیم فشار سیستم.

- سیستم خنککننده: برای جلوگیری از افزایش دمای بیش از حد سیستم.

- روغن هیدرولیک با کیفیت: برای تعویض روغنهای قدیمی و حفظ عملکرد بهینه سیستم.

استفاده از این ابزارها و تجهیزات میتواند به بهبود عملکرد و افزایش عمر مفید سیلندرهای هیدرولیکی کمک کند.

روشهای پیشگیری از خرابیهای مکرر سیلندر هیدرولیکی

برای پیشگیری از خرابیهای مکرر سیلندر هیدرولیکی، میتوان از روشهای زیر در تعمیرات سیلندرهای هیدرولیکی استفاده کرد:

- نگهداری و سرویس منظم: انجام سرویسهای دورهای و منظم برای بررسی و تعویض قطعات فرسوده و معیوب بسیار مهم است. این کار شامل تعویض روغن هیدرولیک، فیلترها و بررسی وضعیت سیلندرها میشود.

- استفاده از روغن هیدرولیک با کیفیت: استفاده از روغنهای هیدرولیک با کیفیت و مناسب برای سیستم هیدرولیک میتواند عمر مفید سیلندرها را افزایش دهد و از خرابیهای ناشی از سایش و خوردگی جلوگیری کند.

- خنکسازی مناسب: سیستمهای هیدرولیک در حین کار گرمای زیادی تولید میکنند. استفاده از سیستمهای خنککننده مناسب میتواند از افزایش دمای بیش از حد و خرابی سیلندرها جلوگیری کند.

- بررسی و تعویض آببندها: آببندها نقش مهمی در جلوگیری از نشت روغن و حفظ فشار هیدرولیک دارند. بررسی و تعویض به موقع آببندها میتواند از خرابیهای ناشی از نشت جلوگیری کند.

- تمیز نگهداشتن سیستم: آلودگیهای موجود در روغن هیدرولیک میتواند باعث خرابی سیلندرها شود. استفاده از فیلترهای مناسب و تعویض به موقع آنها میتواند از ورود ذرات آلوده به سیستم جلوگیری کند.

- بررسی و تنظیم فشار سیستم: فشار بیش از حد یا کم میتواند باعث خرابی سیلندرها شود. بررسی و تنظیم فشار سیستم به صورت منظم میتواند از این نوع خرابیها جلوگیری کند.

- آموزش و آگاهی کارکنان: آموزش کارکنان در مورد نحوه استفاده صحیح از سیستمهای هیدرولیک و آگاهی از علائم خرابی میتواند به پیشگیری از خرابیهای مکرر کمک کند.

نکات مهم در انتخاب سیلندر هیدرولیک

و در آخر، برای انتخاب سیلندر هیدرولیک مناسب و پیشگیری از تعمیرات سیلندرهای هیدرولیکی، باید به چند نکته کلیدی توجه کنید. در اینجا 5 نکته مهم در انتخاب سیلندر هیدرولیک مهم آورده شده است:

- ظرفیت بارگیری: اطمینان حاصل کنید که ظرفیت بارگیری سیلندر با نیازهای شما همخوانی دارد. وزن بار یا نیروی مورد نیاز را مشخص کنید و سیلندری با ظرفیت مناسب انتخاب کنید.

- طول و اندازه سیلندر: اندازه و طول سیلندر باید با فضای موجود و نیازهای عملیاتی شما سازگار باشد. این نکته به ویژه در فضاهای محدود بسیار مهم است.

- فشار کاری: سیلندر باید بتواند فشار کاری مورد نظر را تحمل کند. فشار کاری باید با فشاری که سیلندر میتواند تحمل کند همخوانی داشته باشد تا از خرابی جلوگیری شود.

- شرایط محیطی: محیط کاری سیلندر نیز بسیار مهم است. برخی سیلندرها برای محیطهای خاصی مناسبتر هستند، مانند محیطهای تمیز یا آلوده. انتخاب سیلندر مناسب برای شرایط محیطی میتواند عمر مفید آن را افزایش دهد.

- قیمت و کیفیت: قیمت و کیفیت سیلندر نیز باید مد نظر قرار گیرد. بهتر است از سیلندرهای با کیفیت استفاده کنید که از نظر عملکرد و دوام مطلوبی داشته باشند، حتی اگر قیمت آنها بیشتر باشد.

ثبت ديدگاه