پوزیشنر یکی از ابزارهای حیاتی در سیستمهای کنترل صنعتی است که وظیفه دارد موقعیت دقیق عملگرها را کنترل و تنظیم کند. این دستگاه با دریافت سیگنالهای ورودی از سیستم کنترل، به تنظیم موقعیت دقیق شیرها و سایر تجهیزات مکانیکی پرداخته و از دقت عملکرد آنها اطمینان حاصل میکند. پوزیشنر بهویژه در فرآیندهایی که نیاز به دقت بالا و کنترل مداوم دارند، نقش کلیدی ایفا میکند. در این مقاله، به بررسی جزئیات عملکرد پوزیشنر، انواع آن و کاربردهایش در صنایع مختلف خواهیم پرداخت.

مفهوم پوزیشنر: ابزار کلیدی در کنترل فرآیندها

پوزیشنر دستگاهی است که برای کنترل دقیق موقعیت عملگرهای مکانیکی در سیستمهای صنعتی مورد استفاده قرار میگیرد. این ابزار بهعنوان واسطهای بین سیستم کنترل و عملگر عمل کرده و سیگنالهای دریافتی از سیستم را به دستورات قابل فهم برای عملگرها تبدیل میکند. هدف اصلی پوزیشنر، تنظیم موقعیت دقیق شیرها یا دیگر تجهیزات مکانیکی است تا فرآیندهای صنعتی به درستی و با دقت انجام شوند.

پوزیشنرها به ویژه در صنایعی که نیاز به کنترل دقیق و سریع جریان، فشار یا سطح دارند، نقش مهمی ایفا میکنند. با استفاده از پوزیشنر، امکان افزایش کارایی، بهبود ایمنی و کاهش هزینههای ناشی از خرابی یا نقص در فرآیند فراهم میشود. این دستگاهها به مهندسان و تکنسینها کمک میکنند تا به کنترل دقیقتر و پاسخگوتری نسبت به تغییرات در شرایط عملیاتی دست یابند.

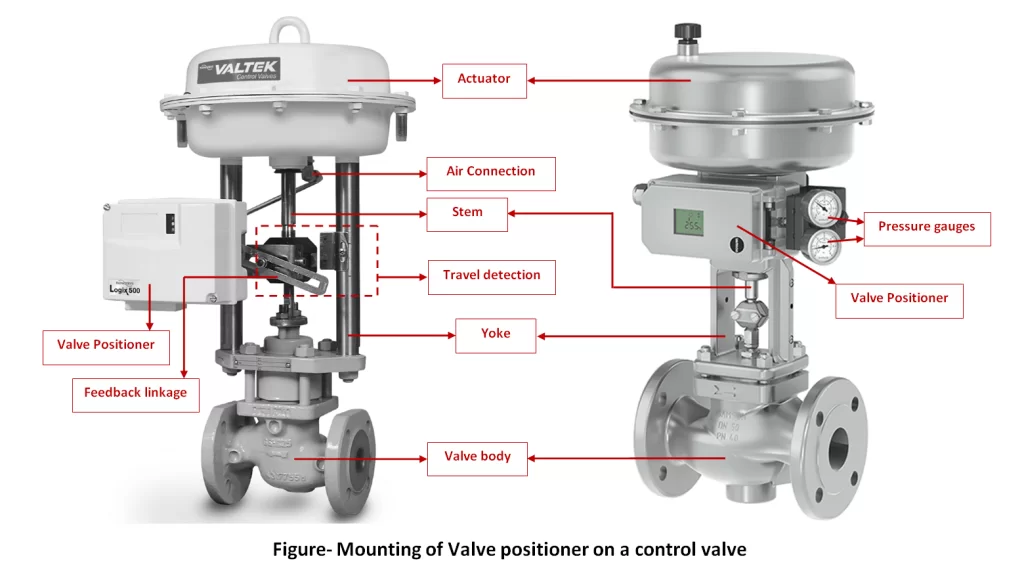

اجزای اصلی پوزیشنر: شناخت هر بخش و عملکرد آن

پوزیشنرها از چندین بخش اصلی تشکیل شدهاند که هر کدام نقش ویژهای در عملکرد کلی دستگاه ایفا میکنند. شناخت این اجزا به درک بهتر عملکرد پوزیشنر کمک میکند و باعث میشود تا استفاده و نگهداری از آن بهینهتر شود. اجزای اصلی پوزیشنر عبارتند از:

- بخش ورودی سیگنال (Signal Input Unit):

این بخش سیگنالهای ورودی را از سیستم کنترل (مانند PLC یا DCS) دریافت میکند. سیگنال معمولاً بهصورت الکتریکی (مانند 4-20 میلیآمپر) ارسال میشود و به دستگاه اطلاع میدهد که چه موقعیتی باید تنظیم شود. - مبدل سیگنال (Signal Converter):

وظیفه این بخش، تبدیل سیگنال ورودی به یک سیگنال مکانیکی یا پنوماتیکی است که برای تنظیم دقیق موقعیت عملگر به کار میرود. مبدل سیگنال واسطهای میان بخش کنترل و عملگر است که سیگنالها را به فرمانهای قابل اجرا تبدیل میکند. - تقویتکننده یا بوستر (Booster):

این بخش برای افزایش قدرت سیگنالهای کنترلی استفاده میشود تا بتواند نیروی کافی برای حرکت عملگرها را فراهم کند. تقویتکننده اطمینان میدهد که عملگر میتواند به درستی و با دقت به موقعیت مورد نظر حرکت کند. - عملگر یا اکچویتور (Actuator):

عملگر، دستگاهی است که فرمانهای دریافتی از پوزیشنر را به حرکت مکانیکی تبدیل میکند. این حرکت ممکن است برای باز و بسته کردن شیرها، تنظیم موقعیت دریچهها یا سایر تجهیزات مکانیکی باشد. - بازخورد (Feedback Mechanism):

سیستم بازخورد اطلاعاتی از موقعیت واقعی عملگر به پوزیشنر ارسال میکند. این اطلاعات برای تطبیق وضعیت واقعی عملگر با موقعیت مطلوب استفاده میشود. اگر تفاوتی بین موقعیت فعلی و موقعیت هدف وجود داشته باشد، پوزیشنر آن را اصلاح میکند. - منبع تغذیه (Power Supply):

پوزیشنرها به منبع تغذیه نیاز دارند تا بتوانند سیگنالها را پردازش کرده و نیروی لازم برای حرکت عملگرها را فراهم کنند. این منبع تغذیه ممکن است برقی یا پنوماتیکی باشد.

هر یک از این اجزا در کنار هم عملکرد پوزیشنر را شکل میدهند و به آن اجازه میدهند تا با دقت و کارایی بالا عمل کند.

نحوه عملکرد پوزیشنر: از سیگنال تا عمل

عملکرد پوزیشنر از لحظه دریافت سیگنال ورودی تا اجرای عمل توسط عملگر بهصورت یک فرآیند متوالی انجام میشود. این فرآیند به دستگاه امکان میدهد تا بهطور دقیق موقعیت یک عملگر را کنترل و تنظیم کند. نحوه عملکرد پوزیشنر را میتوان به مراحل زیر تقسیم کرد:

- دریافت سیگنال ورودی:

پوزیشنر ابتدا سیگنال ورودی را از سیستم کنترل دریافت میکند. این سیگنال معمولاً یک سیگنال الکتریکی یا پنوماتیکی است، مانند 4-20 میلیآمپر که نشاندهنده موقعیت هدفی است که عملگر باید به آن برسد. بهعنوان مثال، اگر قرار باشد شیر صنعتی به میزان 50 درصد باز شود، این سیگنال به پوزیشنر ارسال میشود. - تبدیل سیگنال به فرمان مکانیکی:

پس از دریافت سیگنال، پوزیشنر آن را به یک فرمان قابل فهم برای عملگر تبدیل میکند. این فرمان بهصورت مکانیکی، الکتریکی یا پنوماتیکی به عملگر ارسال میشود تا موقعیت دقیق عملگر تنظیم شود. پوزیشنر این وظیفه را از طریق مبدل سیگنال انجام میدهد که سیگنالهای الکتریکی را به یک فشار یا حرکت مکانیکی تبدیل میکند. - حرکت عملگر (Actuator Movement):

عملگر، که معمولاً یک دستگاه مکانیکی مانند یک شیر یا دریچه است، فرمان دریافتی از پوزیشنر را اجرا میکند. بسته به نوع عملگر، این حرکت ممکن است شامل چرخش، باز و بسته شدن یا حرکت خطی باشد. عملگر براساس دستورات پوزیشنر، موقعیت خود را تنظیم میکند تا به نقطه مطلوب برسد. - بازخورد (Feedback):

همزمان با حرکت عملگر، یک سیستم بازخورد (مثلاً یک پتانسیومتر یا سنسور مکانیکی) موقعیت واقعی عملگر را اندازهگیری میکند. این اطلاعات به پوزیشنر بازگردانده میشود تا دستگاه بتواند موقعیت فعلی عملگر را با موقعیت هدف مقایسه کند. - تصحیح خطا (Error Correction):

اگر موقعیت واقعی عملگر با موقعیت هدف مطابقت نداشته باشد، پوزیشنر بهسرعت خطا را تشخیص داده و سیگنالهای لازم را برای تصحیح موقعیت عملگر ارسال میکند. این مرحله تضمین میکند که عملگر دقیقاً در موقعیت خواسته شده قرار گیرد. - پایداری و تثبیت:

پس از رسیدن عملگر به موقعیت مطلوب، پوزیشنر فرآیند تثبیت و پایدارسازی را اجرا میکند تا اطمینان حاصل شود که عملگر در همان موقعیت باقی میماند و هیچگونه نوسانی در عملکرد آن وجود ندارد.

این مراحل به پوزیشنر اجازه میدهند تا با دقت بالا و بهصورت مداوم موقعیت عملگر را کنترل کند و به سیستمهای صنعتی کمک میکنند تا عملکردی بهینه و دقیق داشته باشند.

مزایای استفاده از پوزیشنر در صنایع مختلف

استفاده از پوزیشنر در صنایع مختلف به دلیل مزایای بیشماری که ارائه میدهد، بسیار رایج است. پوزیشنرها بهویژه در صنایعی که نیاز به دقت بالا و کنترل دقیق فرآیندها دارند، نقش مهمی ایفا میکنند. در اینجا برخی از مزایای کلیدی استفاده از پوزیشنر در صنایع مختلف آورده شده است:

- افزایش دقت کنترل فرآیند:

یکی از مهمترین مزایای پوزیشنر، افزایش دقت در کنترل فرآیندها است. با کمک پوزیشنر، میتوان موقعیت دقیق عملگرها را تنظیم کرد و عملکرد سیستم را بهبود بخشید. انواع سیگنالهای ابزار دقیق (مانند سیگنالهای الکتریکی، پنوماتیکی و هیدرولیکی) که به پوزیشنرها ارسال میشوند، باعث میشوند تا شیرها و عملگرهای مکانیکی با دقت بیشتری کنترل شوند. - بهبود پاسخگویی به تغییرات سریع:

در بسیاری از صنایع مانند نفت و گاز، پتروشیمی و صنایع غذایی، سرعت واکنش به تغییرات در فرآیندها بسیار حیاتی است. پوزیشنرها با دریافت سیگنالهای ابزار دقیق و تبدیل آنها به دستورات دقیق، میتوانند به سرعت به تغییرات فرآیندی پاسخ دهند و از نوسانات ناخواسته جلوگیری کنند. - کاهش مصرف انرژی و بهینهسازی عملکرد:

استفاده از پوزیشنر به بهبود کارایی سیستمهای صنعتی کمک میکند. با تنظیم دقیق موقعیت عملگرها، از کارکرد اضافی و بیمورد تجهیزات جلوگیری شده و مصرف انرژی بهینه میشود. این موضوع در صنایعی که مصرف انرژی بالاست، مانند تولید برق یا صنایع شیمیایی، اهمیت ویژهای دارد. - افزایش طول عمر تجهیزات:

پوزیشنرها با تنظیم دقیق و بهینهسازی عملکرد عملگرها، استهلاک تجهیزات را کاهش میدهند. این به معنای کاهش نیاز به تعمیر و نگهداری و افزایش طول عمر مفید تجهیزات است، که در نتیجه منجر به کاهش هزینههای عملیاتی میشود. - افزایش ایمنی در فرآیندهای حساس:

در صنایع حساسی مانند داروسازی، نیروگاهها یا پتروشیمی، ایمنی فرآیندها از اهمیت بالایی برخوردار است. پوزیشنرها با دقت بالا و توانایی کنترل دقیق عملگرها بر اساس سیگنالهای ابزار دقیق، میتوانند ایمنی فرآیندها را بهبود بخشند و از بروز حوادث ناشی از نقص در کنترل جلوگیری کنند. - قابلیت سازگاری با انواع سیستمهای کنترل:

پوزیشنرها با انواع سیگنالهای ابزار دقیق سازگار هستند، به این معنی که میتوانند در طیف وسیعی از سیستمهای کنترل مورد استفاده قرار گیرند. این انعطافپذیری به صنایع کمک میکند تا بدون نیاز به تغییرات عمده در زیرساختها، از مزایای پوزیشنرها بهرهمند شوند.

این مزایا، پوزیشنر را به ابزاری ضروری در بهبود عملکرد، کارایی و ایمنی فرآیندهای صنعتی تبدیل کرده است.

سخن آخر

در نهایت، پوزیشنر بهعنوان یکی از ابزارهای کلیدی در سیستمهای کنترل صنعتی، نقشی اساسی در تنظیم دقیق موقعیت عملگرها و بهینهسازی فرآیندها ایفا میکند. این دستگاه با دریافت سیگنالهای ورودی و تبدیل آنها به دستورات قابل اجرا، کنترل دقیق و پیوسته را تضمین میکند. اجزای مختلف پوزیشنر، از مبدلهای سیگنال تا سیستمهای بازخورد، همگی در بهبود عملکرد و افزایش کارایی سیستمهای صنعتی موثر هستند. استفاده از پوزیشنر در صنایع مختلف مزایای بسیاری از جمله دقت بالا، کاهش مصرف انرژی، افزایش ایمنی و طول عمر تجهیزات را به همراه دارد. اگر بهدنبال خرید انواع پوزیشنرها و خرید انواع قطعات صنعتی هستید، میتوانید با مراجعه به تتیس صنعت از محصولات باکیفیت و متنوع بهرهمند شوید.

ثبت ديدگاه